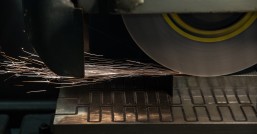

在现代化工业生产的广阔舞台上,焊接技术作为连接金属材料的桥梁,扮演着举足轻重的角色。而在这场金属与火花的交响乐中,半自动焊接设备以其高效、精准的特点,成为了众多制造业领域不可或缺的“演奏家”。本文将带您深入探索半自动焊接设备的工作原理,揭示其如何在保证质量的同时,大幅提升生产效率。

一、半自动焊接的定义与优势

半自动焊接,顾名思义,是一种介于手工焊接与全自动焊接之间的焊接方式。它结合了人工操作的灵活性与机械化作业的高效率,操作者手持焊枪,而焊接过程中的送丝、电弧控制等关键环节则由设备自动化完成。这种模式下,工人主要负责调整焊接路径、监控焊接质量,大大减轻了体力负担,同时确保了焊接的一致性和稳定性。

半自动焊接的主要优势体现在:

- 提高生产效率:相比手工焊接,半自动设备能持续稳定地输出焊接电流,减少了人为因素导致的停机时间。

- 保证焊接质量:自动化控制使得焊接参数更加精确,减少了缺陷如气孔、裂纹的产生,提高了焊缝的强度和美观度。

- 适应性强:半自动焊接设备可配备多种焊枪和焊材,适用于不同材质、厚度和结构的焊接需求。

- 降低劳动强度:工人无需长时间手持重物进行高强度作业,减少了职业病的风险。

二、半自动焊接设备的工作原理

半自动焊接设备的工作原理,核心在于其内置的控制系统与送丝机构的协同作业。具体来说,这一过程可以分解为以下几个关键步骤:

准备阶段:首先,根据焊接需求选择合适的焊枪、焊丝及保护气体。焊枪连接到焊接电源,焊丝通过送丝机构与焊枪相连。

启动电弧:操作者按下启动按钮,焊接电源向焊枪提供高电压,使焊丝与工件之间产生短路,随即迅速降低电压并增加电流,形成稳定的电弧。这一过程需要精确控制电压和电流的变化,以确保电弧的稳定燃烧。

送丝与移动:在电弧形成后,送丝机构开始工作,按照一定的速度将焊丝送入电弧区,焊丝熔化后与工件金属融合。同时,操作者手持焊枪沿预定的焊接路径移动,这一过程中,焊接设备可能配备有轨道或机器人辅助系统,以实现更精确的路径控制。

气体保护:为保护焊缝免受空气氧化,通常会使用惰性气体(如氩气)或活性气体(如二氧化碳)作为保护气体,通过焊枪喷嘴喷射至电弧区,形成保护氛围。

冷却与固化:随着焊丝的持续送入和电弧的移动,焊缝逐渐形成并冷却固化。此阶段,适当的冷却速度对于避免热裂纹和保证焊缝性能至关重要。

三、技术革新与未来趋势

随着智能制造技术的发展,半自动焊接设备也在不断进化。例如,智能传感器和机器视觉技术的应用,使得设备能够实时监测焊接过程中的温度变化、焊缝形态等参数,并根据反馈自动调整焊接参数,进一步提升焊接质量和效率。此外,物联网技术的融入,让焊接设备与整个生产系统无缝对接,实现了生产数据的实时采集与分析,为精益生产提供了有力支持。

未来,半自动焊接设备将更加注重人机交互的友好性,通过简化操作流程、增强安全防护措施,使操作者能够更加轻松、安全地进行焊接作业。同时,随着新能源、航空航天等高科技领域对焊接质量要求的不断提升,半自动焊接技术也将持续创新,向着更高效、更智能、更环保的方向发展。

总之,半自动焊接设备以其独特的工作原理和显著的优势,正逐渐成为现代工业生产中不可或缺的重要工具。随着技术的不断进步,我们有理由相信,未来的半自动焊接将更加精准、高效,为制造业的转型升级贡献更大的力量。

发表评论